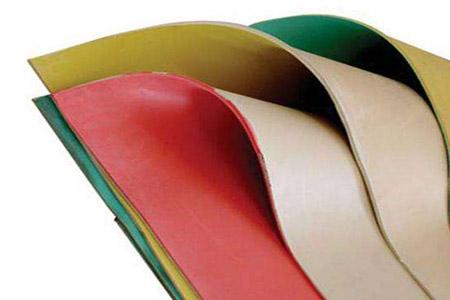

摘要:丁苯橡胶工艺是一种重要的合成橡胶生产工艺,其制备过程包括聚合、凝聚、干燥和粉碎等环节。该技术特点主要包括采用特定的催化剂引发聚合反应,生产具有高弹性、良好耐磨性和抗老化性的橡胶产品。丁苯橡胶工艺具有生产效率高、能耗低、环保性较好等优势,广泛应用于轮胎、橡胶管、胶带等制造领域。

本文目录导读:

丁苯橡胶(SBR)是一种重要的合成橡胶,广泛应用于轮胎、橡胶管、胶带等工业制品的生产中,本文旨在介绍丁苯橡胶的制备工艺,包括原料选择、聚合反应、后处理及成品检测等环节,以便读者更好地了解丁苯橡胶的生产过程和技术特点。

原料选择

丁苯橡胶的主要原料为丁二烯和苯乙烯,在选择原料时,需要考虑其纯度、分子量分布以及官能度等因素,以确保聚合反应的顺利进行和产品质量,还需选用合适的溶剂、催化剂及其他辅助原料。

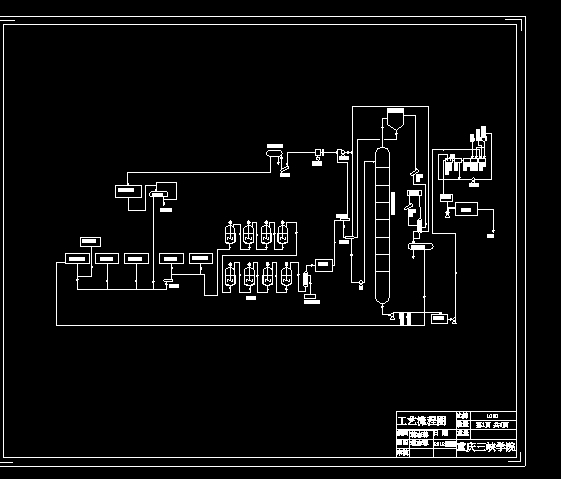

聚合反应

丁苯橡胶的聚合反应是制备过程中的核心环节,一般采用乳液聚合或溶液聚合的方法。

1、乳液聚合

乳液聚合是丁苯橡胶生产中常用的聚合方法,在聚合过程中,需要将丁二烯、苯乙烯、水和催化剂加入反应器,通过搅拌和加热使反应物在乳液状态下进行聚合,乳液聚合具有反应速率快、能耗低、产品分子量分布窄等优点。

2、溶液聚合

溶液聚合是另一种制备丁苯橡胶的方法,在溶液聚合过程中,需要将反应物溶于有机溶剂中,然后在催化剂的作用下进行聚合,溶液聚合可以获得较高的分子量,但能耗较高,且需要使用大量有机溶剂,对环境造成一定影响。

后处理

聚合反应结束后,需要对产物进行后处理,以得到符合要求的丁苯橡胶,后处理过程包括脱除溶剂、凝聚、干燥、粉碎和包装等步骤。

1、脱除溶剂

对于溶液聚合得到的丁苯橡胶,需要脱除其中的溶剂,一般采用加热和减压的方法,使溶剂挥发。

2、凝聚

凝聚是将脱除溶剂后的丁苯橡胶从胶乳状态转变为固体颗粒的过程,凝聚过程中需要加入凝聚剂,使胶乳中的橡胶粒子聚集并沉淀。

3、干燥和粉碎

凝聚得到的橡胶颗粒需要进行干燥和粉碎,干燥可采用热风循环干燥或真空干燥等方法,以去除颗粒中的水分,粉碎则是将干燥后的橡胶颗粒破碎成一定粒度的胶粒,以便后续加工和使用。

4、包装

将粉碎后的丁苯橡胶进行包装,以便储存和运输。

成品检测

为了保障丁苯橡胶的质量,需要对成品进行各项检测,检测内容包括分子量、分子量分布、力学性能、热稳定性、耐老化性等,只有符合标准的丁苯橡胶才能出厂并应用于实际生产中。

技术特点

丁苯橡胶的工艺技术不断发展,呈现出以下特点:

1、聚合反应技术不断进步,提高了反应速率和产品质量。

2、后处理工艺不断优化,提高了生产效率和能源利用率。

3、环保型生产技术得到关注,如采用新型催化剂和溶剂回收技术,以减少对环境的影响。

4、自动化和智能化水平不断提高,降低了人工成本和提高了生产效率。

丁苯橡胶作为一种重要的合成橡胶,其生产工艺涉及多个环节,本文介绍了丁苯橡胶的原料选择、聚合反应、后处理及成品检测等环节,并概述了工艺技术的特点和发展趋势,希望读者通过本文能更好地了解丁苯橡胶的生产过程和技术特点,为相关领域的研究和实际应用提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...