摘要:橡胶配件加工涉及多个环节,包括原料选择、混合、成型、加工硬化和质量控制等。工艺和技术方面注重温度控制、压力调节和配方优化,以确保橡胶材料的性能。质量控制是确保橡胶配件质量的关键,涉及材料检测、生产过程的监控以及最终产品的评估。通过严格遵循工艺流程和质量控制标准,可确保橡胶配件的性能、耐用性和安全性。

本文目录导读:

橡胶配件广泛应用于汽车、机械、电子、建筑等多个领域,其性能和质量直接影响到整体产品的性能和使用寿命,橡胶配件加工过程中的工艺、技术和质量控制显得尤为重要,本文将详细介绍橡胶配件加工的全过程,包括原材料选择、加工工艺、技术要点和质量控制等方面。

原材料选择

1、橡胶种类

橡胶配件加工中,橡胶种类的选择直接影响到产品的性能和质量,常用的橡胶种类包括天然橡胶、合成橡胶等,在选择橡胶时,需根据产品使用环境和要求,如温度、压力、化学腐蚀等因素进行综合考虑。

2、辅助材料

除了橡胶本身,加工过程中还需要使用各种辅助材料,如填料、助剂、硫化剂等,这些材料的选用也需根据产品要求和工艺条件进行。

加工工艺

1、原材料准备

加工前,需对原材料进行检验,确保其符合质量要求,对原材料进行必要的预处理,如干燥、筛选等。

2、配方设计

根据产品要求和工艺条件,进行配方设计,确定橡胶与辅助材料的配比,以及混合方式。

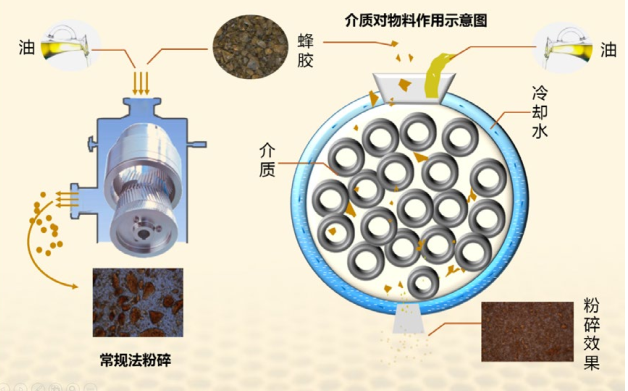

3、混炼

将橡胶与辅助材料按照配方进行混合,通过混炼机进行充分搅拌,确保各组分均匀分布。

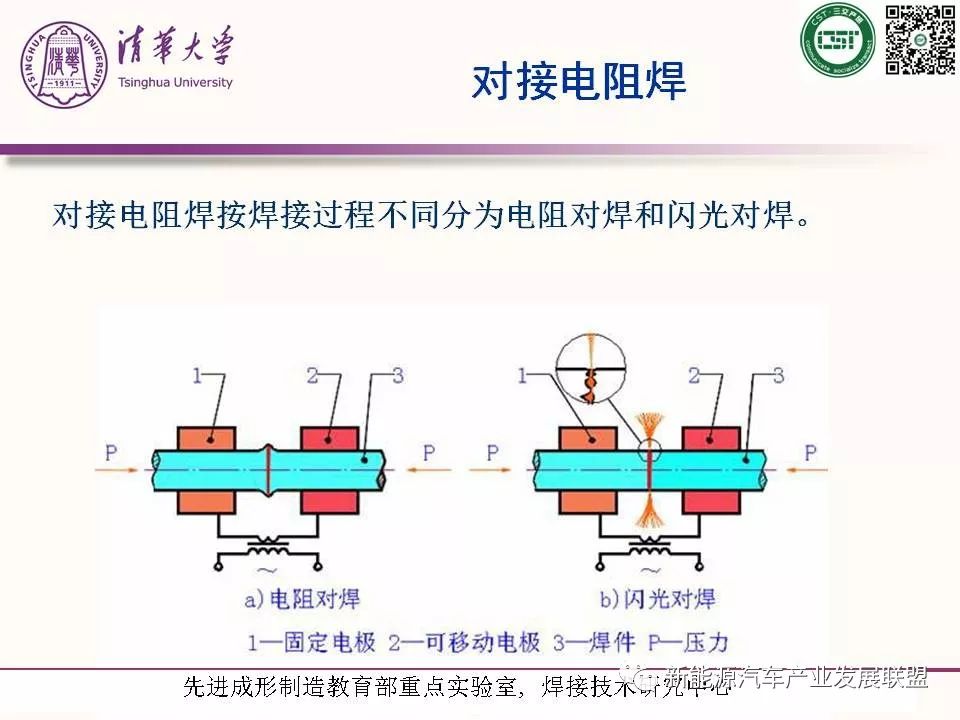

4、压制

将混炼好的橡胶放入模具中进行压制,通过压力机和硫化机进行加热、加压,使其成型。

5、硫化

硫化是橡胶配件加工的关键步骤,通过加热和加压使橡胶分子发生交联,提高橡胶的性能,硫化过程中需控制温度、压力和时间等参数。

6、加工后的处理

硫化完成后,需进行必要的后处理,如冷却、脱模、修整等,得到最终的橡胶配件。

技术要点

1、精确控制温度

温度是橡胶加工中的重要参数,需精确控制,过高或过低的温度都会影响橡胶的性能和质量。

2、压力控制

压力也是影响橡胶加工质量的重要因素,在压制和硫化过程中,需根据工艺要求控制压力的大小和稳定性。

3、时间控制

加工过程中的时间控制也非常重要,过长或过短的加工时间都会导致产品质量下降。

4、配方优化

优化配方是提高产品质量的重要手段,通过调整橡胶与辅助材料的配比,以及混合方式,可以得到性能更优异的橡胶配件。

质量控制

1、原料检验

对进厂的原材料和辅助材料进行严格检验,确保其符合质量要求。

2、过程控制

在加工过程中,需对温度、压力、时间等参数进行实时监控,确保加工过程的稳定性。

3、产品检验

加工完成后的产品需进行严格的检验,包括外观、尺寸、性能等方面的检测,不合格产品需进行返修或报废。

4、质量信息反馈与处理

建立质量信息反馈机制,对出现的问题进行分析和处理,不断改进工艺和配方,提高产品质量。

橡胶配件加工是一个复杂的过程,涉及多个环节,从原材料选择、加工工艺、技术要点到质量控制,每个环节都至关重要,只有全面掌握这些要点,才能生产出高质量的橡胶配件,随着科技的发展和市场需求的变化,橡胶配件加工技术也在不断进步,橡胶配件加工将更加注重环保、高效、智能化等方面的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...