摘要:,,本文主要介绍了硬质合金挤压成型工艺的原理、应用和优化策略。该工艺通过高温高压下合金材料的塑性变形实现成型。硬质合金因其高硬度、耐磨性和热稳定性,被广泛应用于机械、航空、汽车等领域。为提高工艺效率和产品质量,采取了优化策略,包括材料成分优化、工艺参数调整、模具设计改进等。这些策略的实施有助于降低生产成本,提高产品性能和使用寿命。

本文目录导读:

硬质合金是一种具有硬度高、耐磨性好、强度高和耐腐蚀等特性的金属材料,广泛应用于机械、冶金、石油、化工等领域,挤压成型工艺是一种重要的金属加工方法,通过外力将金属坯料通过模具挤出,获得所需形状和尺寸的产品,本文将详细介绍硬质合金挤压成型工艺的原理、应用以及优化策略。

硬质合金挤压成型工艺原理

硬质合金挤压成型工艺主要包括原料准备、混合、压制、挤压和后续处理等环节,选用合适的硬质合金粉末作为原料,根据产品要求添加适量的添加剂,将原料进行混合,确保各组分均匀分布,将混合好的物料放入模具中,通过压制设备对其进行高压成型,通过挤压机将成型后的坯料挤出模具,获得所需形状和尺寸的产品。

硬质合金挤压成型工艺的应用

硬质合金挤压成型工艺广泛应用于机械零件、刀具、磨具等产品的生产,在机械零件方面,硬质合金挤压成型工艺可生产高精度、高复杂度的机械零件,如轴承、齿轮等,在刀具方面,硬质合金挤压成型工艺可生产各种切削刀具,如铣刀、钻头、刀具等,具有优异的硬度和耐磨性,在磨具方面,硬质合金挤压成型工艺可生产高性能的磨球、磨棒等磨具产品。

硬质合金挤压成型工艺的优化策略

1、原料优化:选用高性能的硬质合金粉末作为原料,提高产品的性能,研究添加剂的种类和添加量,优化原料配比,以获得良好的成型性能和机械性能。

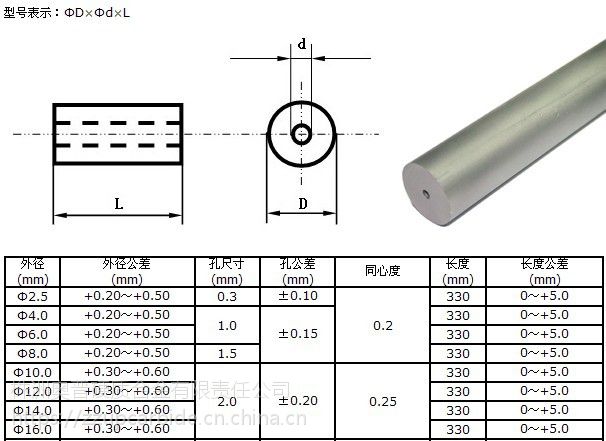

2、模具优化:设计合理的模具结构,提高模具的使用寿命和产品的精度,采用先进的模具制造技术和材料,如采用硬质合金、高速钢等高性能材料制造模具。

3、挤压设备优化:选用先进的挤压设备,提高挤压过程中的压力控制和温度控制精度,优化挤压速度、挤压温度等工艺参数,以获得良好的产品性能。

4、生产工艺优化:简化生产工艺流程,降低生产成本,采用自动化、智能化的生产设备,提高生产效率,加强生产过程中的质量控制和检测,确保产品的质量和性能。

5、研发新型硬质合金材料:通过研发新型硬质合金材料,提高材料的综合性能,进一步拓展硬质合金挤压成型工艺的应用领域。

硬质合金挤压成型工艺是一种重要的金属加工方法,具有广泛的应用前景,本文详细介绍了硬质合金挤压成型工艺的原理、应用以及优化策略,通过优化原料、模具、挤压设备和生产工艺等方面,可以提高产品的性能和质量,降低生产成本,拓展应用领域,随着科技的进步和市场需求的变化,硬质合金挤压成型工艺将迎来更广阔的发展空间。

展望

硬质合金挤压成型工艺将在以下几个方面进行发展:

1、智能化:采用先进的自动化、智能化生产设备,实现生产过程的自动化控制,提高生产效率和产品质量。

2、高性能化:研发新型硬质合金材料,提高材料的综合性能,满足更高要求的应用领域。

3、绿色环保:研究环保型原料和添加剂,降低生产过程中的污染排放,实现绿色生产。

4、精细化:提高产品的精度和表面质量,满足市场的多样化需求。

硬质合金挤压成型工艺作为一种重要的金属加工方法,将在未来得到更广泛的应用和发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...