摘要:密封条的成型工艺包括多个步骤,如原料准备、模具设计、加热塑性、压制成型和冷却固化等。该工艺采用高质量的原材料,经过精密模具设计和成型技术,确保密封条具有优良的密封性能和耐候性。通过加热塑性使材料达到适宜的流动性,再经过压制成型获得所需的形状和尺寸,最后经过冷却固化,确保密封条具有良好的物理机械性能。这一工艺的应用范围广泛,可用于汽车、门窗、电器等领域。

本文目录导读:

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、电子等领域,其成型工艺对于保证产品质量、提高生产效率具有重要意义,本文将详细介绍密封条的成型工艺,包括原材料准备、模具设计、加工设备、生产工艺流程以及工艺参数控制等方面。

原材料准备

1、选材

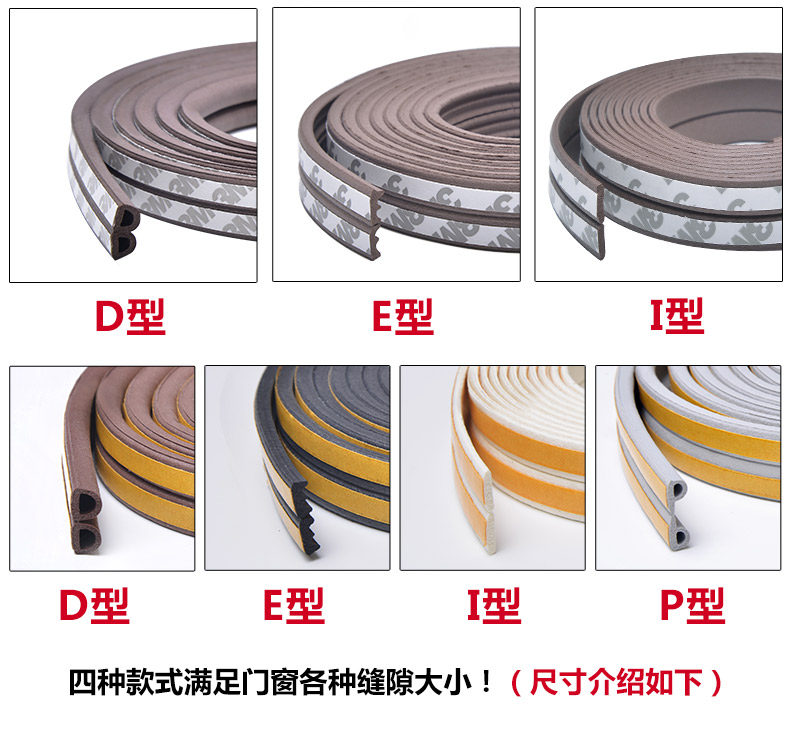

密封条的原材料通常包括塑料、橡胶、金属等,选材时需要考虑使用场合、性能要求、成本等因素,汽车发动机密封条需要耐高温、耐油,而建筑门窗密封条则需要良好的弹性和耐候性。

2、原料预处理

原材料需要进行预处理,如干燥、筛分、混合等,以保证原料的质量和稳定性,对于橡胶和塑料材料,还需要进行塑化、熔融等处理,以便于后续的成型加工。

模具设计

模具是密封条成型的关键设备之一,模具设计需要考虑产品的形状、尺寸、结构以及生产工艺要求等因素,模具设计应遵循以下原则:

1、确保产品成型精度和尺寸稳定性;

2、提高模具的使用寿命和可靠性;

3、便于模具的制造、维修和更换;

4、考虑生产工艺的自动化程度。

加工设备

密封条的加工设备包括注塑机、挤出机、压延机等,这些设备应具备良好的性能稳定性和操作便利性,以确保产品的质量和生产效率。

生产工艺流程

1、配料

根据产品要求和原材料特性,按照一定比例将原料进行混合。

2、熔融塑化

将混合好的原料进行熔融塑化,以便于后续的成型加工。

3、注射或挤出

将熔融塑化的原料通过注塑机或挤出机注射或挤出成一定的形状。

4、冷却定型

将注射或挤出的密封条进行冷却,使其定型。

5、切割修整

对冷却定型的密封条进行切割和修整,得到最终的产品。

6、检测与包装

对成品进行质量检测,合格后进行包装,以备出厂。

工艺参数控制

1、温度控制

在密封条的成型过程中,温度是影响产品质量的重要因素之一,需要合理控制原料熔融温度、模具温度以及冷却温度等。

2、压力控制

压力也是影响密封条成型质量的重要因素,需要合理控制注射压力、挤出压力等,以确保产品的密实度和尺寸精度。

3、速度控制

在成型过程中,需要合理控制注射速度、挤出速度等,以保证产品的质量和生产效率。

4、其他参数控制

还需要控制原料的配比、模具的设计参数等其他因素,以确保密封条的成型质量。

常见工艺问题及解决方法

1、产品质量不稳定

原因:原料质量波动、温度控制不当、压力波动等。

解决方法:严格筛选原料、优化温度控制系统、调整压力稳定等。

2、产品出现缺陷

原因:模具设计不合理、工艺参数设置不当等。

解决方法:优化模具设计、调整工艺参数等。

3、生产效率低下

原因:设备性能不稳定、工艺流程不合理等,解决方法:提高设备性能稳定性、优化工艺流程等,八、环保与可持续发展在密封条成型工艺中,应充分考虑环保和可持续发展因素,选用环保原料,优化工艺流程,减少能耗和废弃物排放,降低对环境的影响,加强废弃密封条的回收和再利用,促进资源的循环利用,九、结论密封条的成型工艺对于保证产品质量和提高生产效率具有重要意义,本文详细介绍了密封条的成型工艺,包括原材料准备、模具设计、加工设备、生产工艺流程以及工艺参数控制等方面,在实际生产过程中,应根据产品要求和原材料特性,合理选择和优化工艺参数,以确保密封条的成型质量,应关注环保和可持续发展问题,推动密封条行业的绿色生产,十、建议与展望1. 加强技术研发和创新,提高密封条的性能和质量,2. 推广环保原料和绿色生产工艺,降低生产过程中的环境污染,3. 加强行业交流与合作,共同推动密封条行业的发展,4. 关注市场需求变化,不断开发新型密封条产品,满足客户需求,5. 提高自动化和智能化水平,提高生产效率和产品质量,密封条的成型工艺是一个复杂而重要的过程,通过不断优化工艺参数、推广环保原料和绿色生产工艺、加强行业交流与合作等措施,可以推动密封条行业的发展,提高产品质量和生产效率,满足市场需求,实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号